国内外现状

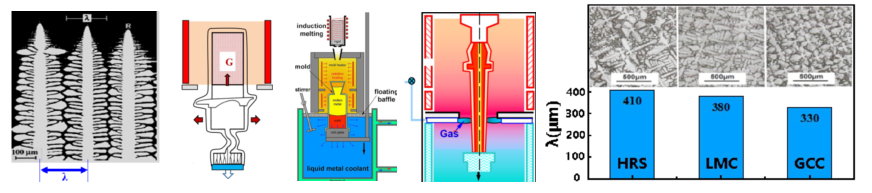

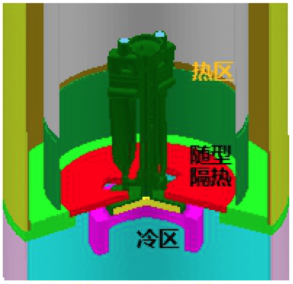

一次枝晶间距λ是单晶组织最重要的特征尺度,是铸件质量检验的重要指标之一。λ值越小,枝晶组织越细密,铸件的机械性能就越好。 目前国内外普遍使用HRS工艺生产高温合金单晶铸件,由于温度梯度G较低,导致枝晶组织过于粗大,λ值偏高。为此人们多年来⼀直在开发液态金属或气体冷却方式,但由于效果不理想和工艺复杂,难以进行工业化应用。因此急需开辟新途径,从而能够有效细化单晶铸件枝晶组织。

新型枝晶细化技术

|  |

| 常规技术 | 随型技术(细晶技术) |

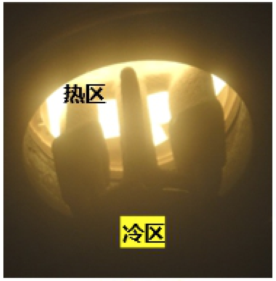

在保持辐射换热的条件下,通过改进冷热区之间的隔热,使得温度梯度G成倍提高,显著减小了枝晶间距λ;新技术具有成本低,效果显著的优势,目前已大量应用于单晶叶片生产中(细晶技术)。

在应用细晶技术的基础上,正在继续开发一种超细晶新技术,通过大幅提高模壳全表面的换热效率,来进⼀步提高温度梯度G和减小枝晶间距λ,已取得明显效果。

现有工艺的缺陷

单联叶片铸造方式

|  |  |

| 动叶 | 导叶(直排) | 导叶(横排) |

相比狭长的动叶片,导向叶片由于结构宽大而难以制成单晶铸件。因为导叶不论采用直排还是横排组树方式,单晶生长都很难从细小的选晶器扩展到宽大的缘板,因此极易产生杂晶缺陷。

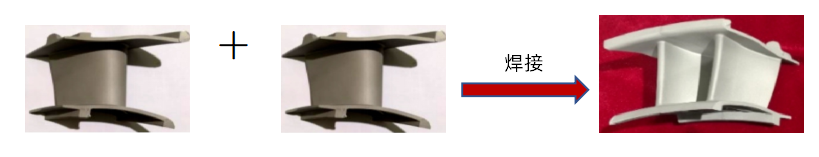

对于双联和多联导向叶片,缘板面积成倍增加,更难制成单晶。通常采用单片铸造后再将其焊接连接的工艺路线。不但工艺复杂,更由于经常发生焊缝漏气问题而造成报废,成为航空发动机制造中的卡脖子问题。

单联叶片铸造方式

新型导叶制备工艺

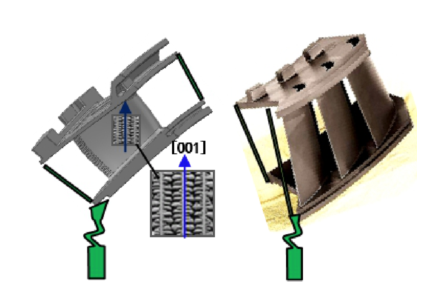

通过叶片倾斜组模,可实现选晶器向缘板的渐进式过渡,实现了叶身与缘板斜上方向上的顺序凝固,有效的避免了杂晶缺陷的产生,并显著降低了铸件上表面的疏松缺陷。

采用多联导叶倾斜组模和整体铸造方式,实现了多联导向叶片的无焊接整体铸造,不但大大减少了制造工序和成本,而且显著提高了叶片质量,保证了多联叶片结构的完整性和组织取向的⼀致性。

单联及多联导叶的倾斜组模铸造方式

选晶技术 | 籽晶技术 | 籽晶法的通常问 | 籽晶法的通常问题 |

| |||

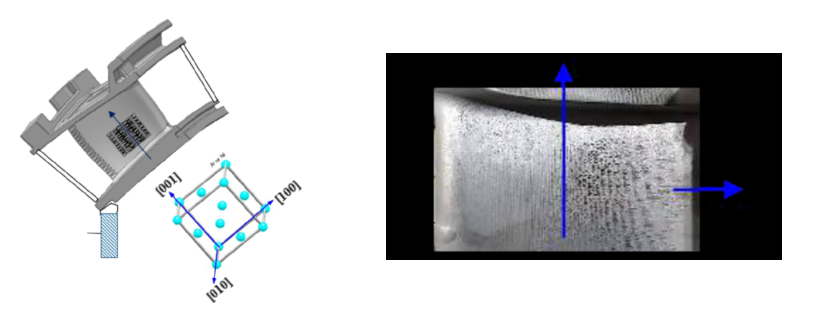

制备单晶叶片铸件可以采用选晶技术或籽晶技术。选晶技术比较简单,而采用籽晶技术可以控制铸件的一次和二次晶向,但会发生籽晶未熔或全熔,以及披缝、杂晶、氧化膜等问题,致使引晶成功率不高。本团队通过系统改进,严格控制籽晶的加热条件和回熔过程,基本消除各种缺陷,将籽晶技术成功运用于各种类型的单晶叶片,特别是导向叶片的精密铸造中。

单晶导叶的制备与晶向控制

采取倾斜组模+籽晶法可有效避免杂晶和疏松缺陷,同时精确控制一次和二次晶体取向,达到性能最优化。

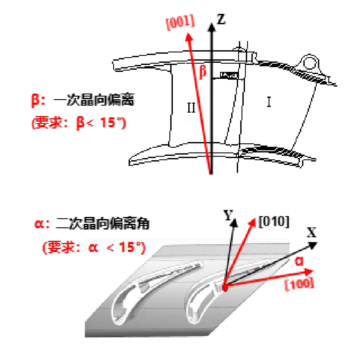

对某型双联导叶8组铸件进行了检查,⼀次晶向偏差β最大值为9.8°,二次晶向偏差ɑ最大值为6.6°,优于β<15°和α<15°的技术标准。

某型单晶双联导叶的晶向控制

| 实测晶向偏离角(°)

|

经过系统改进,采用籽晶法制备单晶叶片可以达到95%以上的成功率。不论动叶还是导叶,一次和二次晶向偏差都能控制在10°以内, 已经在单晶叶片生产中得到广泛应用。

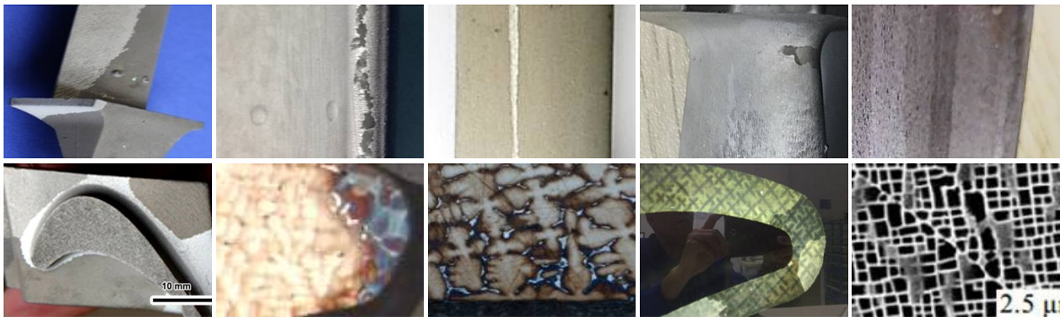

高温合金单晶铸件晶体缺陷分类

单晶铸件中的晶体缺陷可分为以下5种,包括铸造过程中产生的缺陷(杂晶,雀斑,条纹晶和小角度晶界)和热处理后的缺陷(再结晶),各种缺陷均引入了大角度或小角度晶界,破坏了单晶的完整性,危害材料性能。

杂晶 | 雀斑 | 条纹晶 | 再结晶 | 小角度晶界 | |

铸件表面 |  | ||||

横截面 | |||||

单晶铸件铸造缺陷产生机理及防止措施

缺陷 种类 | 特征 | 出现位置 | 起源 | 生成原因、影响因素、预防措施 |

杂晶 | 立体缺陷三维块状 | 轮廓扩大处(缘板/叶冠) | 液相区 | 发生原因:熔体过冷超过临界值而引起新晶粒形核长大。 影响因素:合金过冷度、铸件形状突变、凝固界面形状。 预防措施:加引晶条,降低速度,减小过冷。 |

雀斑 | 表面缺陷 一维链状 | 阴影侧/棱⻆处/轮廓收缩处 | 糊状区 | 发生原因:元素偏析引起密度反转及液体对流,冲断枝晶。 影响因素:合金成分、糊状区宽度、铸件棱角及收扩效应。 预防措施:提高温度梯度,增加凝固速度,加补贴。 |

条纹晶 | 表⾯缺陷一维条状 | 粘连处/夹杂处 | 糊状区 | 发生原因:凝固过程中枝晶收缩受阻,表面枝晶撕裂。 影响因素:合金纯净度、型壳内壁状态、外来及内生夹杂。 预防措施:净化合金料,清洗模壳,减少夹杂。 |

再结晶 | 立体缺陷三维块状 | 轮廓变化处 | 固相区 | 发生原因: 铸件收缩受阻,形成残余应力,热处理时出现。 影响因素:合金强度、铸件形状、型壳强度、凝固条件。 预防措施: 增加模壳退让性,铸件圆滑过渡,加强筋。 |

小角度晶界 | 二维缺陷表面/内部 | 超长尺寸处 轮廓变化处 分支汇合处 | 糊状区 | 发生原因: 枝晶生长过程中因变形发生偏离,或分⽀汇合。 影响因素:合金强度、糊状区宽度、铸件形状、凝固条件。 预防措施:减少形状和速度突变,保持晶体稳定生长。 |