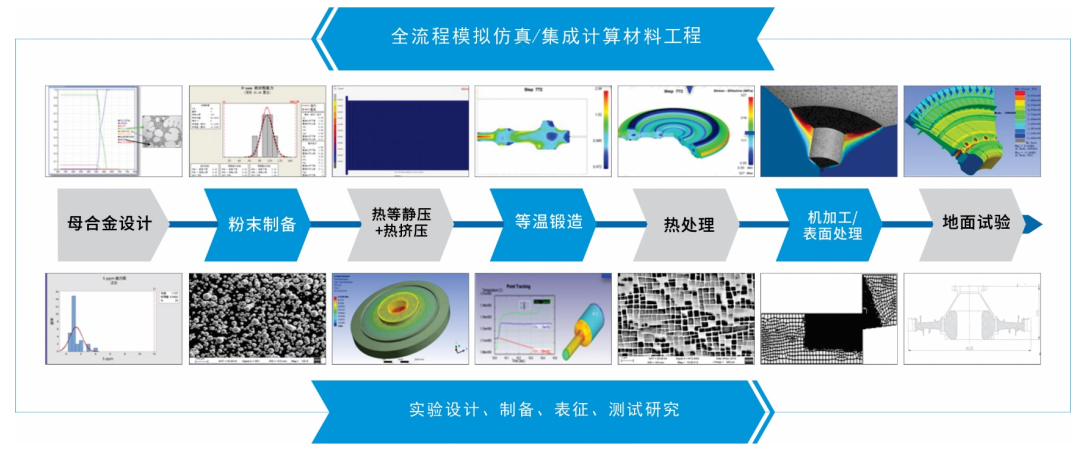

具备合金材料制备工艺的全流程仿真分析能力,包括:合金设计、铸造(压铸、砂铸、熔模铸造等)、制粉、热等静压、挤压、锻造、热处理、机加等。通过全流程的仿真分析指导工艺设置、优化工艺参数、调控组织性能,进而减少试验数量、提高材料利用率、加快研制进度。并且开发了具有自主知识产权的合金粉末本构模型、基于钉扎原理的晶粒长大模型、单晶/定向晶部件材料寿命预测模型。

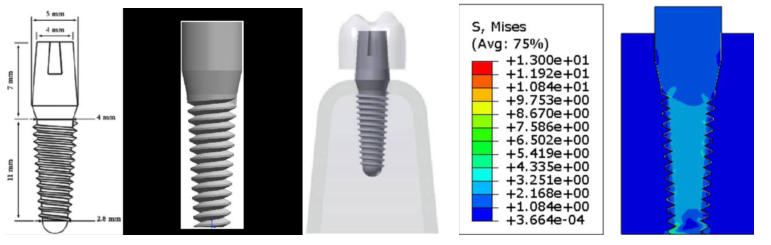

通过采用有限元软件对结构进行静力或准静力分析、动力学分析(冲击、爆炸、振动)、热传导分析、温度-位移耦合分析、疲劳分析、质量扩散等。此外,结合优化软件,可对结构进行优化,提高部件性能或减轻部件重量。

口腔种植体受力分析

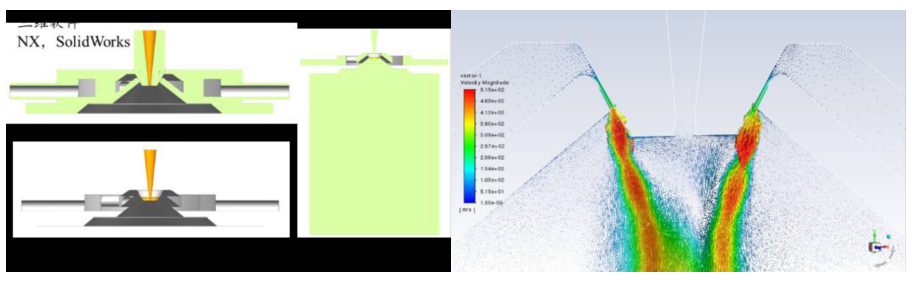

采用基于有限体积法的流体动力学软件Fluent,利用其⾮结构化网格和基于解的自适应网格技术及成熟的物理模型,可以模拟高超音速流场、传热与相变、化学反应与燃烧、多相流、旋转机械、动/变形网格、噪声、材料加工等复杂机理的流动问题。

气体高压气体雾化制粉

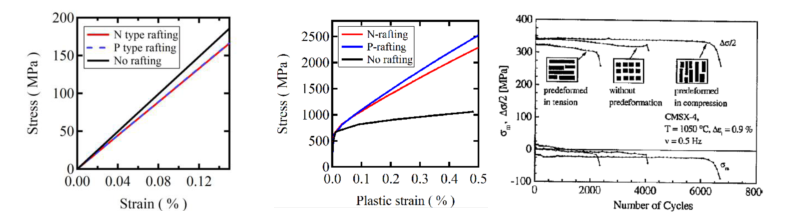

材料的宏观物理性能是由微观组织结构以及缺陷所决定的。通过微观尺度的模拟分析,可以帮助研究人员更好的理解材料在加工和服役过程中性能的改变。

晶体塑性力学研究合金组织筏化后的力学性能模拟

CPFEM本构模拟

微结构模拟

结合研究院化学、机械和金相等部门的材料检测能力,提供全方位的材料参数测试,包括:化学成分、杂质、密度、导热、比热、拉伸、冲击、高温蠕变、疲劳、流动应力等;此外,还可帮助客户对模拟所需的边界条件参数(对流、辐射、接触换热等参数)进行检测和验证。同时结合团队成员多年材料研发领域的CAE仿真经验,向客户提供ProCAST、DeFORM、ABAQUS、Pandat等软件培训项目,包括软件使用、用户子程序编程、界面二次开发、接口程序开发等专业化内容。

通过结合仿真技术和人工智能算法,为新材料研发提供创新的解决方案,帮助其实现产品优化、故障预测、控制系统设计等目标,提升竞争力和市场影响力。利用大数据和机器学习技术,从海量数据中提取模式和规律,并将其应用于仿真建模中。能够更准确地建立仿真模型,提高仿真结果的可靠性和预测精度。

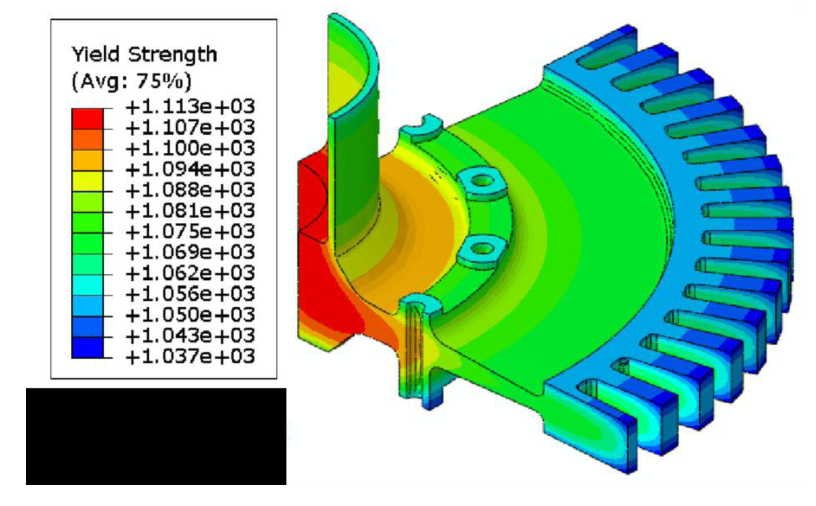

基于机器学习的涡轮盘双性能热处理后屈服强度预测

目前团队具备从二次开发到工业软件独立开发的能力。研发了具有自主知识产权的集成计算软件WeICME和高温合金数据库软件WeDB。基于Abaqus、DeForm等软件的用户自定义子程序,团队开发多个新模型。

|

WeICME软件运行界面 |